食用油灌裝生產線后端工藝流程

食用油灌裝生產線的后端工藝流程是指灌裝完成后的密封、標識、包裝及碼垛等環節,直接影響產品密封性、外觀標識合規性及儲運效率。核心步驟如下:

1.?密封與壓蓋?

壓蓋/旋蓋工序?:灌裝后的油瓶(桶)通過自動壓蓋機或旋蓋設備完成密封,履帶式壓蓋機可適配不同規格容器,確保密封嚴實無滲漏。高端生產線配備真空壓蓋技術,減少瓶內氧氣殘留(如花生油灌裝線結合氮氣保護)。

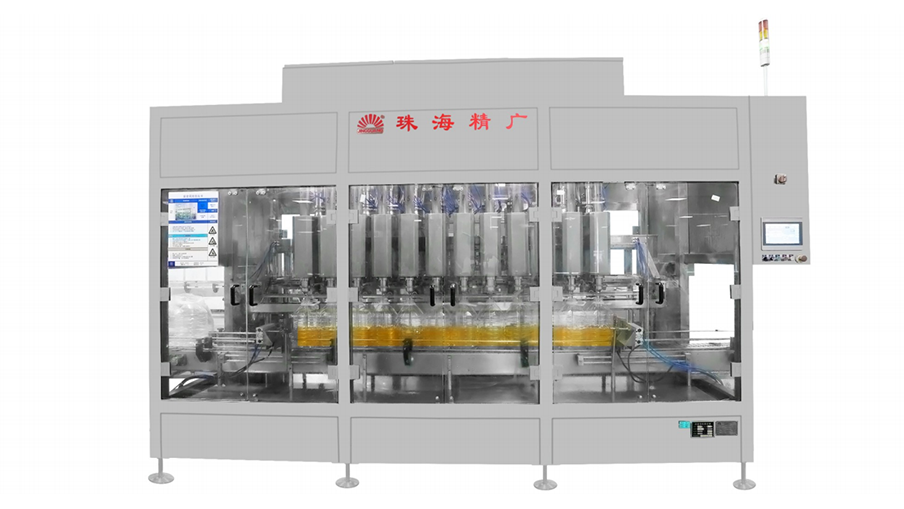

(上圖為履帶式壓蓋機)

提環安裝?:部分桶裝油品需增加自動壓提環工序,通過抓手擺臂將提環固定于桶口。

2.?標識與檢測?

貼標?:采用不干膠貼標機或漿糊貼標機,根據桶型配置單面/雙面貼標,彈壓式壓頂機構保障貼標平整牢固。

噴碼?:激光或油墨噴碼機在瓶身或標簽上打印生產日期、批次號,支持二維碼追溯系統綁定。

質檢?:燈檢環節人工目視檢查雜質,重量檢測儀剔除灌裝量不合格產品,視覺系統檢測標簽錯位或瓶身缺陷。

3.?裝箱與封箱?

開箱與裝箱?:自動開箱機展開紙箱并封底,龍門架式裝箱機將成品油瓶(桶)按設定數量裝入箱中。

封箱?:全自動封箱機完成紙箱上蓋及側蓋的折入與膠帶封裝,適應多規格箱型,封箱速度匹配產線節奏。

裹包?(可選):對整箱產品用PE/POF收縮膜包裹,增強運輸穩定性。

4.?碼垛與入庫?

碼垛?:機器人碼垛機(機械臂或龍門式)按預設排列將箱裝產品堆疊于托盤,支持多層碼放,負載可達1噸以上。

輸送入庫?:成品托盤經輸送帶轉運至倉儲區,叉車配合入庫存儲。

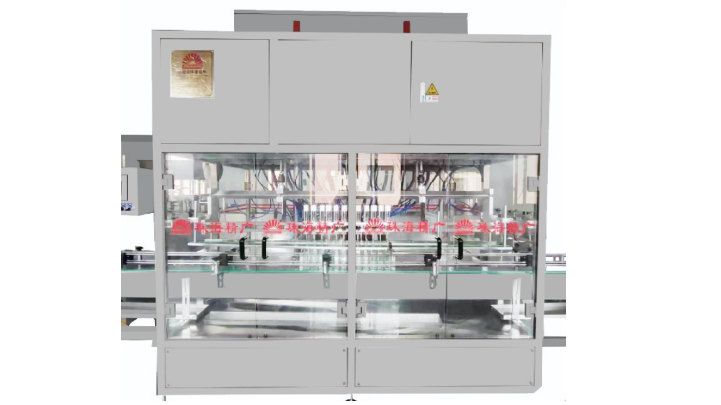

(上圖為碼垛機器人)

技術配置差異?

小產量線?:后段可簡化配置,如半自動壓蓋、人工輔助貼標及裝箱。

全自動線?:集成PLC與MES系統,實現實時監控、故障報警及數據追溯,灌裝至碼垛全程無人干預。

衛生管控?:后段設備接觸面采用食品級不銹鋼,車間配備HEPA過濾系統,避免油污污染。